从材料制备加工的角度来说,湿法(Wet processes)在石墨烯产业中占据统治地位,从石墨烯的剥离制备到产品的加工成型均需要使用大量的溶剂。为了除去溶剂往往需要消耗许多能量与时间,还会导致材料收缩或留下残余应力,不少有机溶剂还会危害自然环境与人体健康。干法(Dry process)因其高效、节能以及环境友好的特点可以有效避免湿法中存在的问题,之前已有干法球磨剥离石墨烯的工作报道,但对石墨烯进行干法加工依旧是非常大的挑战。

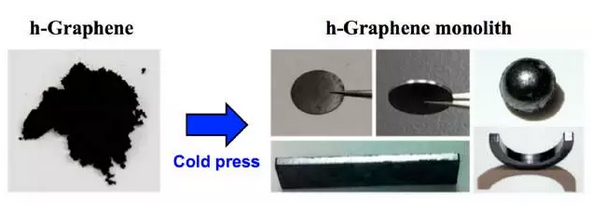

图1 多孔石墨烯直接冷压成各种零件

近日马里兰大学帕克分校的研究者们发现当石墨烯的片层中分布孔洞时更易压实,并在压实后拥有更优良的力学性能、导电性与导热性,利用这一违背直觉的现象提出了一种新型石墨烯干法加工策略。

图2 完整石墨烯与多孔石墨烯比较

文中造孔的方式是将石墨烯直接在空气中加热一定时间,使结构中的碳部分氧化成气体留下孔洞,图2中A,B比较了石墨烯造孔前后的电镜图像。对相同质量样品施加同样压力压实后,多孔石墨烯密度比完整石墨烯高一个数量级,达到1.2g/cm3,微观结构上也非常密实,明显不同于完整石墨烯的蓬松结构。

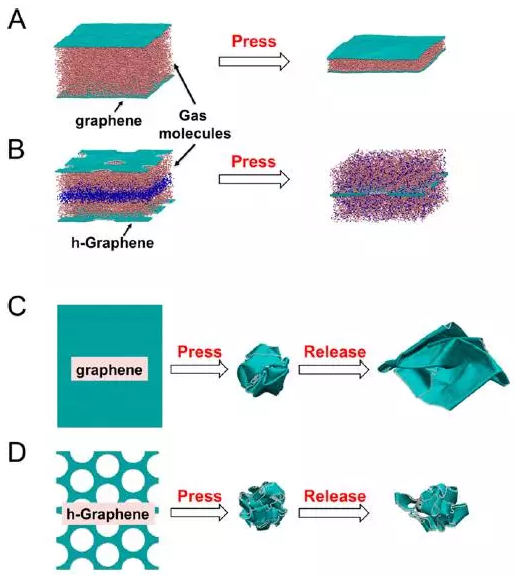

图3 原子模拟完整石墨烯与孔洞石墨烯的压缩情况

图3中用原子模拟分析了多孔石墨烯易压实的原因,首先完整石墨烯由于其极低的气体渗透率,在压缩过程中内部气体无法排出,而多孔石墨烯气体渗透率有很大提升,压缩时气体可以很快被挤出。其次完整石墨烯受压缩时片层形成褶皱与折叠,释放时发生回弹,多孔石墨烯压缩时,被孔分隔的区域发生折叠、塌陷,回弹趋势很小,而且孔边缘区域也可以作为相互作用位点,在压缩后固定结构。

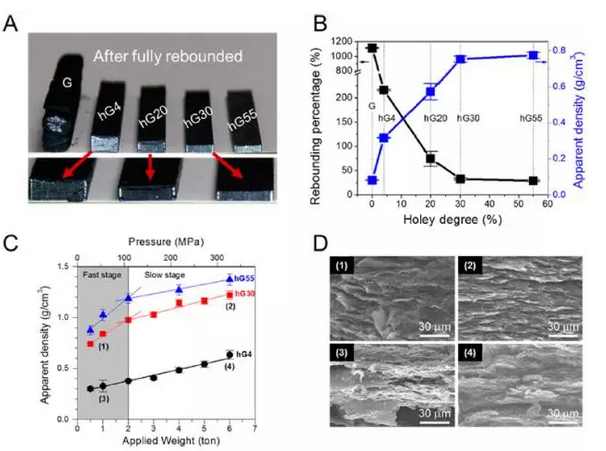

图4 不同孔隙率与压实压力的样品密度

文中还比较了不同孔隙率所带来的影响,以及压实压力对块体材料的影响。图4a中编号的数字代表孔隙率,结合图4b可以看出,随孔隙率增加,密度与回弹率减小,但在孔隙率达到30%后基本不再变化。图4c,d中不同压力得到的块体密度与微观结构也有明显差别。

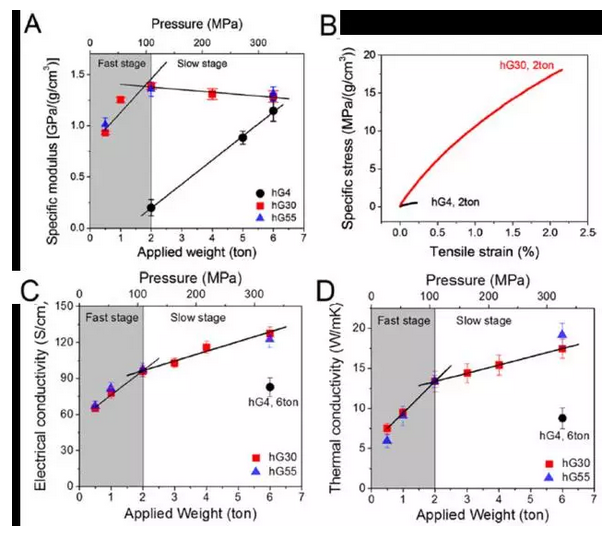

图5 不同孔隙率与压实压力的样品力学性能、导电性与导热性

孔隙率与压实压力越高,模量越高,拉伸强度与极限应变也均有提升(完整石墨烯难以压制成整体)。随着孔隙率与压力的增加,导电性与导热性也均有增加,侧面证实了内部结构更加紧实。所有这些性质均在孔隙率达到30%时达到顶峰,继续增加则基本不再变化。

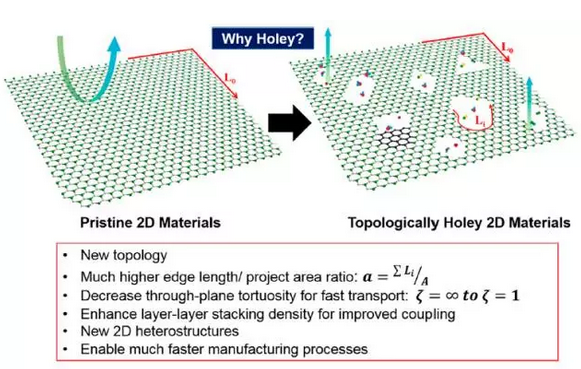

图6 多孔二维材料的意义

二维材料进行造孔是为了用作吸附、储能等用途,所得到的材料一般也只有很低的密度,而本文利用最简单粗暴的加工方法将多孔二维材料加工成高密度、高力学性能、高电导率的块体,简单而高效,同时还保留了绝大多数的比表面积。笔者猜想本方法可能会在高密度电化学储能领域有不错的前景。